- ホーム

- 技 術

伝統と現代技術を合わせた包丁づくり

初代兼次が、貞和年間(1345~1349)に美濃の地において刀づくりを始めて以来、南北朝・室町・戦国・江戸時代と幾多の激動の時代を乗り越え、関伝の伝統を守り、作刀に励んで参りました。刀鍛冶の伝統を受け継ぐ関兼次は、関伝日本刀の特長である「折れず・曲がらず・良く切れる」という刃物にとって不可欠の品質を刃先形状(ハマグリ形状)・サブゼロ処理・特殊溶接工程等、現代技術によって達成しました。変化する生活スタイルに対応した、使いやすく・切れ味が良く・切れ味の長持ちする刃物づくりを目指して商品開発を行っています。今日では、家庭用・レジャー用等の刃物を生産し、国内だけでなく広く世界で愛用されています。

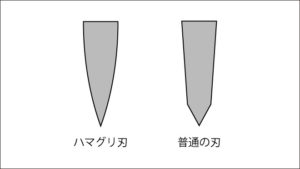

切れ味:日本刀の形状であるハマグリ刃

日本刀の形状であるハマグリ刃に仕上げています。抜群の切れ味と、その持続性を保証します。また、研ぎ直しも容易にできます。

日本刀の形状であるハマグリ刃に仕上げています。抜群の切れ味と、その持続性を保証します。また、研ぎ直しも容易にできます。

熱処理:サブゼロ処理

サブゼロ処理という、焼き入れ後に-70℃以下に冷却する特殊な処理を施す事で、高い硬度と靭性を与え、「折れず・曲がらず・良く切れる」を実現しました。

マイクロデントギザ刃加工:驚きの切れ味長持ち「一般的な包丁の5倍」

当社のマイクロデントギザ刃加工は、従来の一般的な包丁に比べて5倍以上、切れ味が長持ちします。ギザ刃といっても、切り口は従来の包丁と同じです。研ぎもギザ刃の裏を研ぐだけなので簡単です。

当社のマイクロデントギザ刃加工は、従来の一般的な包丁に比べて5倍以上、切れ味が長持ちします。ギザ刃といっても、切り口は従来の包丁と同じです。研ぎもギザ刃の裏を研ぐだけなので簡単です。

現代の技術

CNC制御研削機

刃先を薄くする機械です。2軸・3軸・4軸の研磨機があります。コンピューターによる数値制御で刃を研削し百分の一ミリの精度で刃先の厚さを制御します。

刃先を薄くする機械です。2軸・3軸・4軸の研磨機があります。コンピューターによる数値制御で刃を研削し百分の一ミリの精度で刃先の厚さを制御します。

CNC制御研磨機

研削したブレードや刃先をキレイに磨く機械です。コンピューターによる数値制御で刃を研磨し仕上げていきます。

研削したブレードや刃先をキレイに磨く機械です。コンピューターによる数値制御で刃を研磨し仕上げていきます。

溶接機

レーザー溶接機・TIG溶接機・ロボットTIG溶接機があります。刃物の種類や溶接部位により使い分けることによりハンドルとブレード・口金など正確に溶接し、十分な強度を保証します。

ロボット研磨機

包丁のハンドルを研磨したり、ハンドルとブレードの溶接部を研磨します。均一で美しい仕上がりを可能にします。

包丁のハンドルを研磨したり、ハンドルとブレードの溶接部を研磨します。均一で美しい仕上がりを可能にします。

レーザーマーカー

ブレードやハンドルに印字をする機械です。CO2レーザーマーカーとハイブリッドレーザーマーカー機があります。CO2レーザーマーカーは木のハンドルに、ハイブリッドレーザーマーカーはブレードにも印字することができます。

ブレードやハンドルに印字をする機械です。CO2レーザーマーカーとハイブリッドレーザーマーカー機があります。CO2レーザーマーカーは木のハンドルに、ハイブリッドレーザーマーカーはブレードにも印字することができます。

CNC端面研磨機

包丁の背中・ブレード・口金部分など様々な部分を研磨することができる機械です。数値制御により均一に磨き上げることができます。

包丁の背中・ブレード・口金部分など様々な部分を研磨することができる機械です。数値制御により均一に磨き上げることができます。

熟練の技術

刃付け機

熟練職人が水を流しながら刃付けをします。刃が熱によって硬度低下することなく、鋭い切れ味を保証します。

熟練職人が水を流しながら刃付けをします。刃が熱によって硬度低下することなく、鋭い切れ味を保証します。

レース台

砥石、ペーパー、バフ、サテンなど作業内容に合わせてアタッチメント交換し、研削、研磨など機械ではできない細かい作業を職人たちの手で行います。